选择安六

Select Anliu

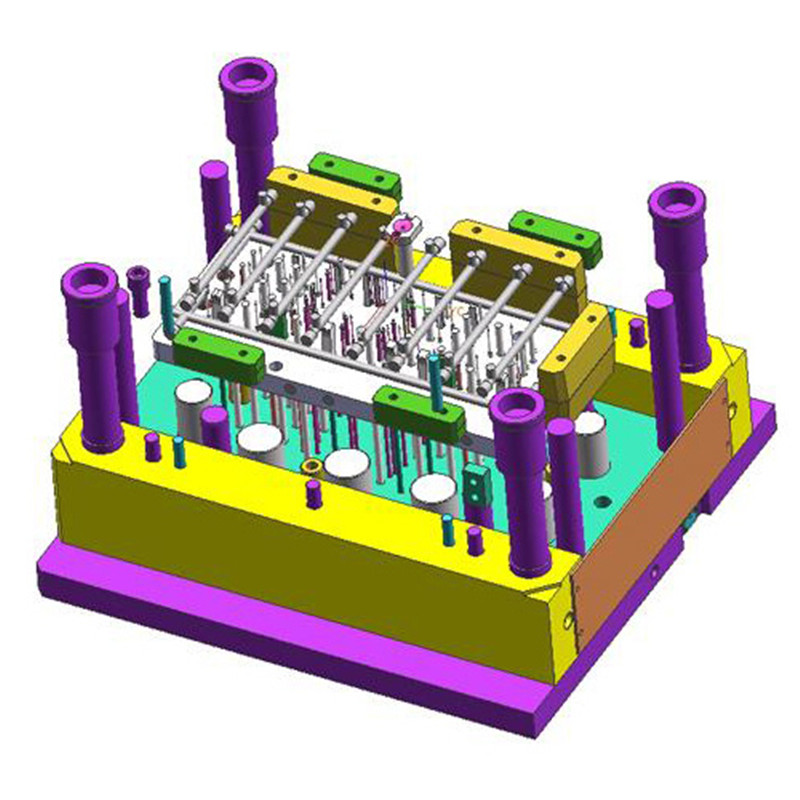

模具设计 Product Design

由于模具设计阶段要全面确定整个产品策略、外观、结构、功能,从而确定整个生产系统的布局,因而设计的意义重大,具有“牵一发而动全局”的重要意义。我司模具设计开发采用UG/CAD/CAM/CAE作业系统,建立内外网络体系,实现了产品从构思到成品的转化。

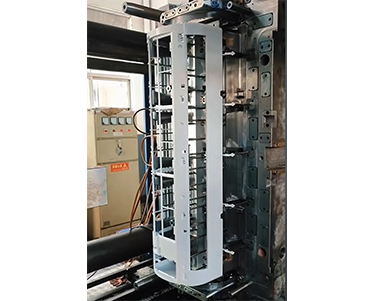

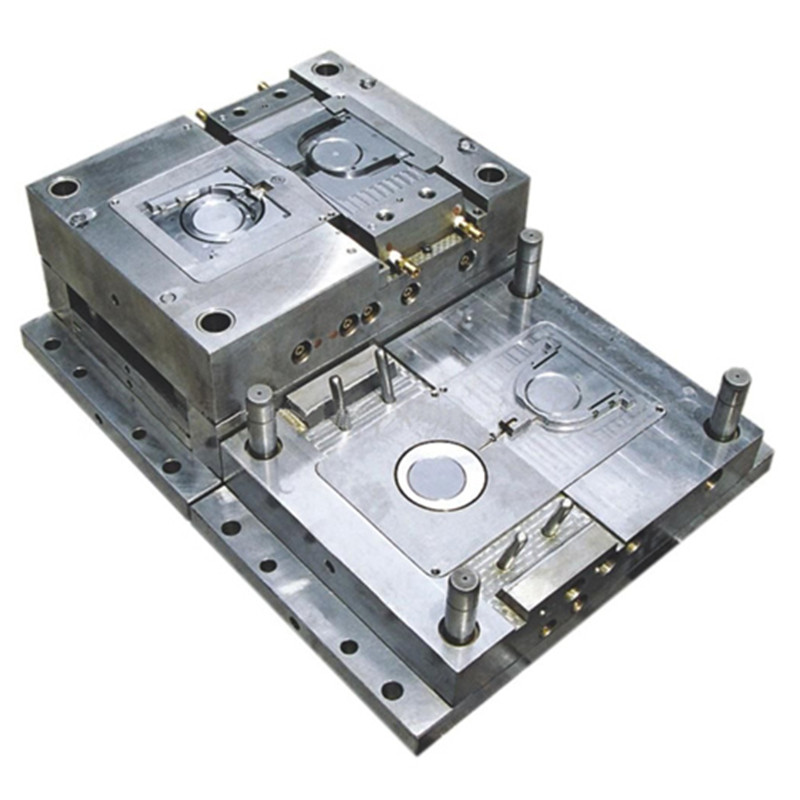

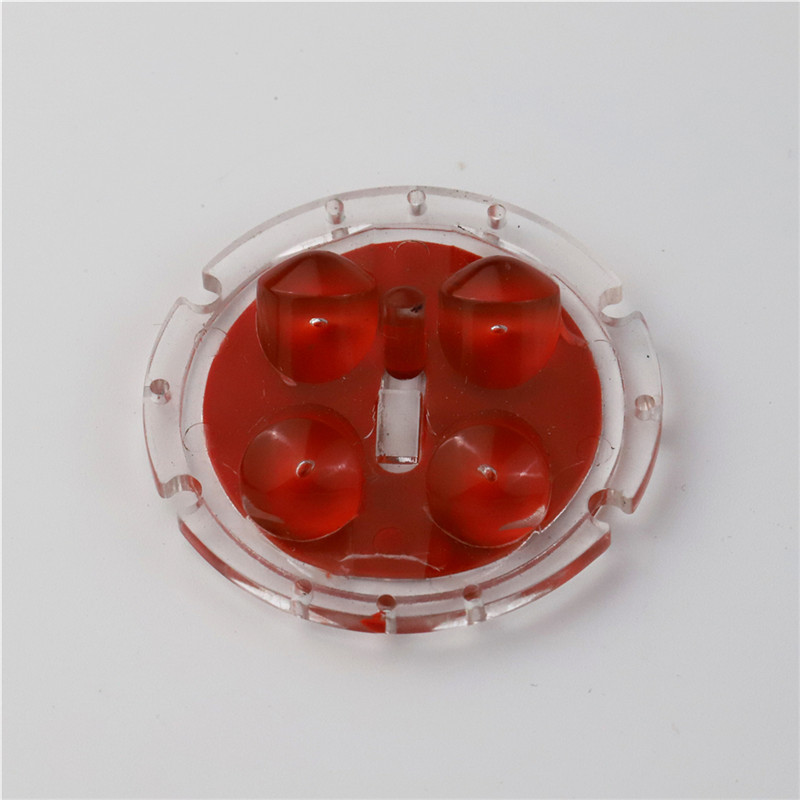

模具加工/注塑加工 Molding / Injection

模具加工使用先进的沙比克镜面火花机,配有物联网智能CNC选用NSK主轴P4高级精密加工中心。配有各种型号单双色注塑机如伊之密、日本住友高速机等30台。车间拥用10万级医疗无尘注塑洁净车间一座。

喷漆印刷组装 Paint Printing Assembly

2座10万级喷漆车间拥有丝印,移印,烫金、镭雕等配套设备,超声波焊接机,螺母热溶机,冲压设备等为产品组装服务。

品质管控 Quality Control

模具生产前我们采用DFM精细化分析检讨,确保模具精准化生产。角度量块、圆锥量规、角尺结合影像测量仪三座标,投影仪完成整个模具检测。注塑生产前我们提交OTS认可报告,生产过程中我们对失效模式采用PFEMA团队分析。客户不良反馈我们做到8D报告急时回复落实品质异常及客户诉求。喷漆检测仪器如色差仪,膜厚测试,硬度测试,百格测试,抗化性测试对喷漆产品做到全方位检查。

售后服务 After-sale Service

● 主动为客户服务,在客户抱怨之前解决问题.

● 勇于担当耐心倾听,帮助分析,拒绝推诿责任。

● 使用标准化操作把客户纳入服务体系,规范化尽量减少失误。

● 响应较快速度完成8D报告,解决客户问题。

● 每年至少一次做到客户满意度调查表,从制度上对服务提出了硬性要求。

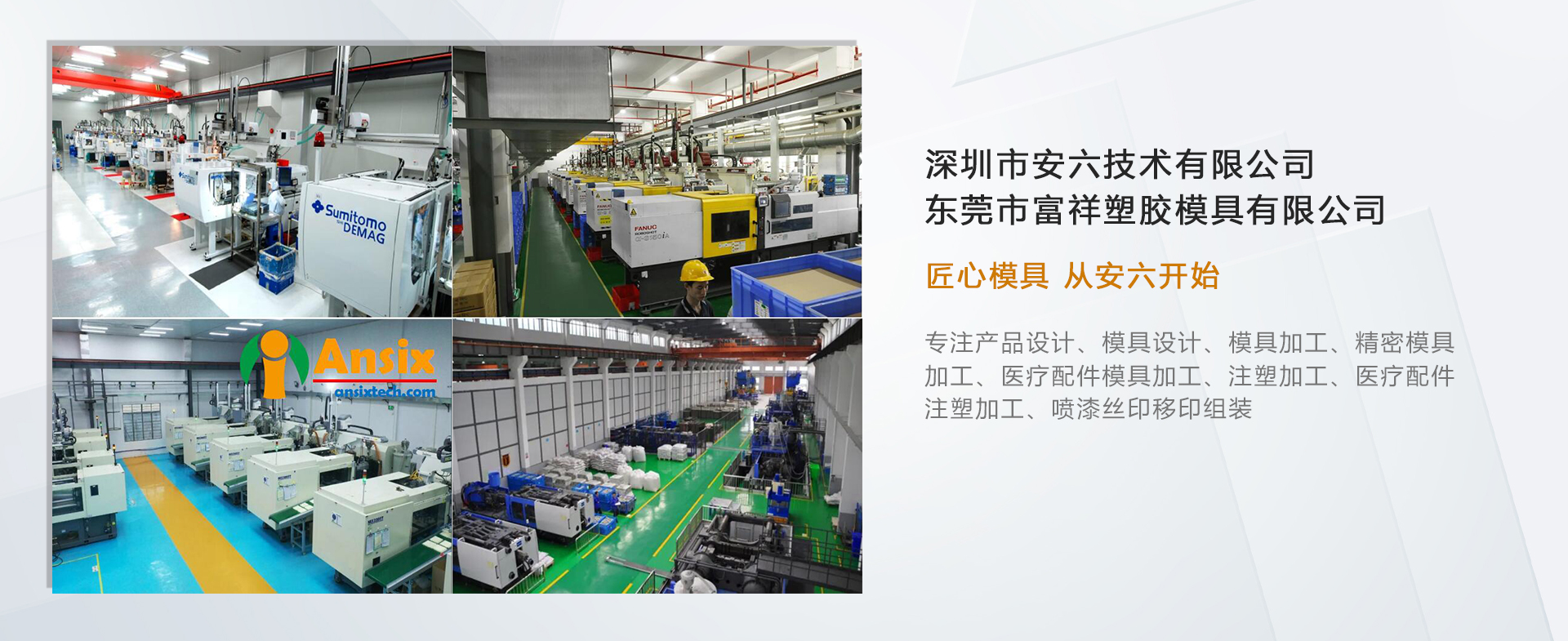

企业介绍

COMPANY PROFILE深圳市安六技术有限公司是一家专业从事产品设计、塑胶模具制造、注塑加工、表面处理、二次加工及组装一站式服务厂家,Ansix安六技术于2024年2月搬迀至美丽的东莞清溪并成立东莞市富祥塑胶模具有限公司,公司专注于为客户提供高品质、高效率、最具价格竞争力的产品和服务。

Ansix安六技术拥有完整的质量控制体系,并已成功通过ISO9001、ISO14001、ISO13485、GMP体系。东莞富祥塑胶模具拥有自已的模房,注塑车间,无尘车间,组装车间,表面处理喷油、丝印、镭雕、超声焊接、二次加工等服务。 我们注塑机的注射吨位从最小的30吨到2800吨,可为满足客户大小零部件注塑加工,并提供整个项目从ID设计开发、生产制造及组装一站式服务!

-

400 +

年生产注塑模具能力 -

20000 万件

年注塑加工能力 -

260 +

现有员工人数 -

11600 平方

公司面积

服务热线:13530645990

新闻资讯

News information