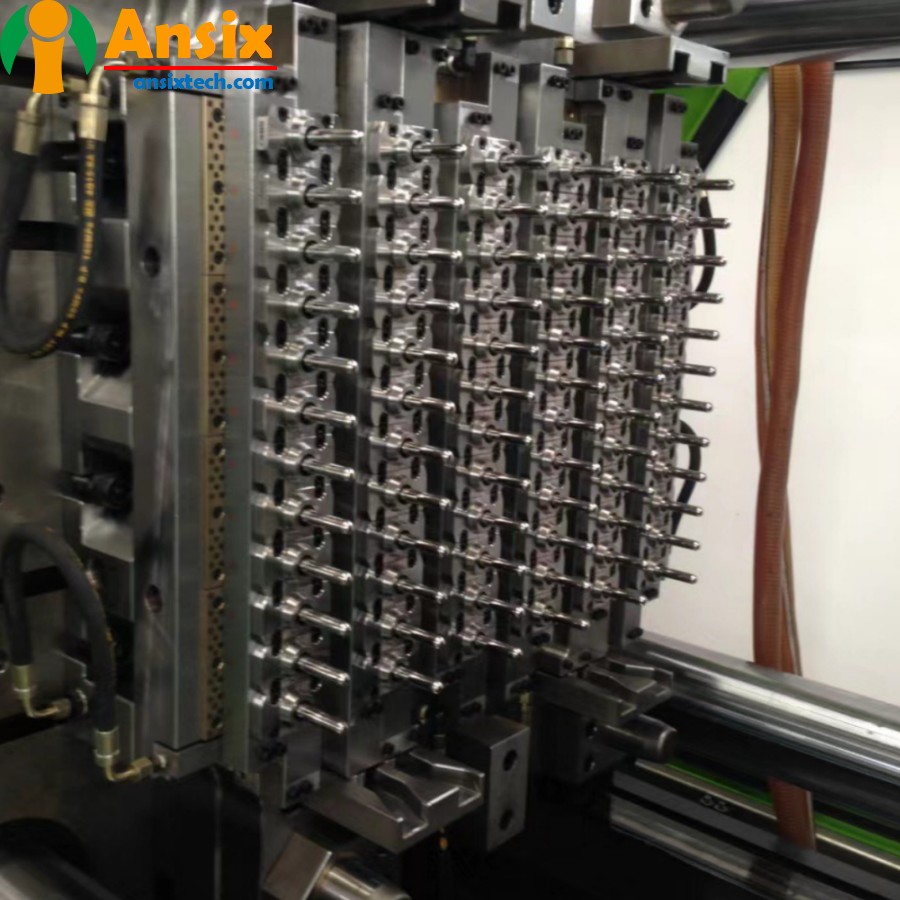

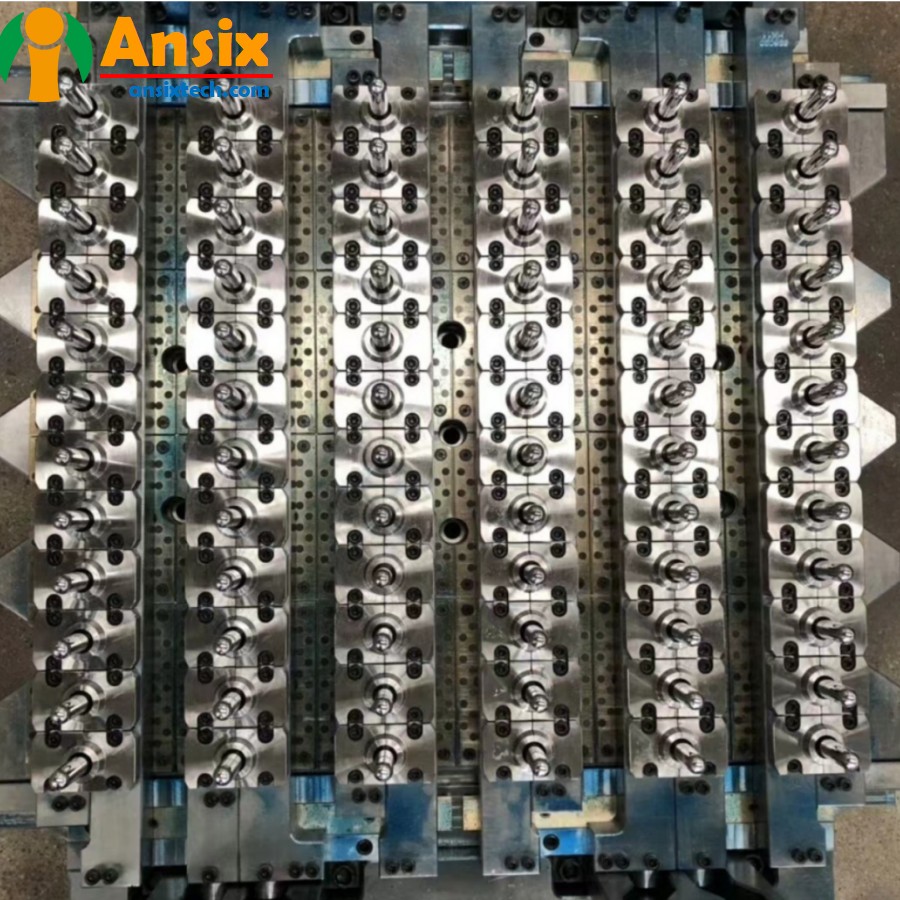

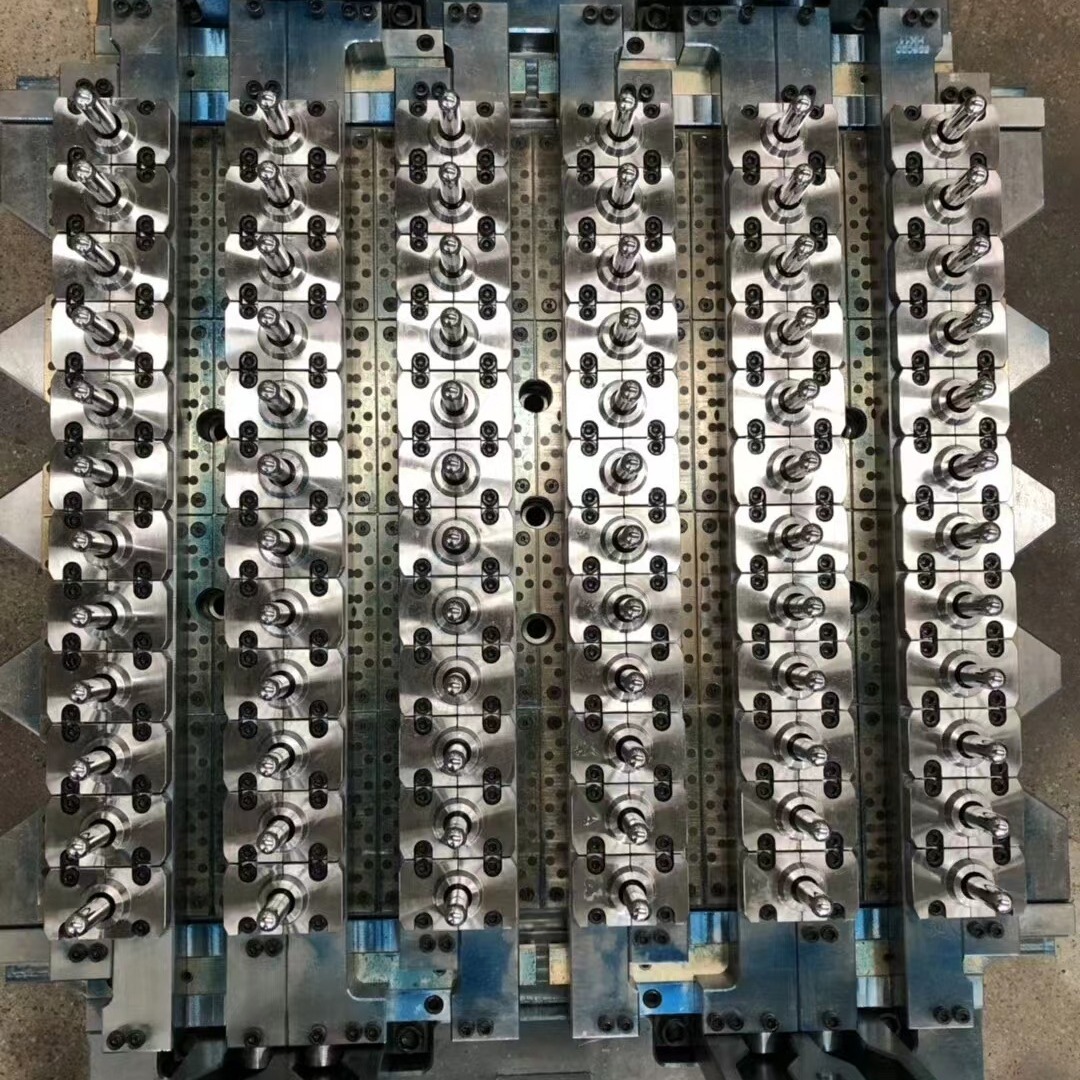

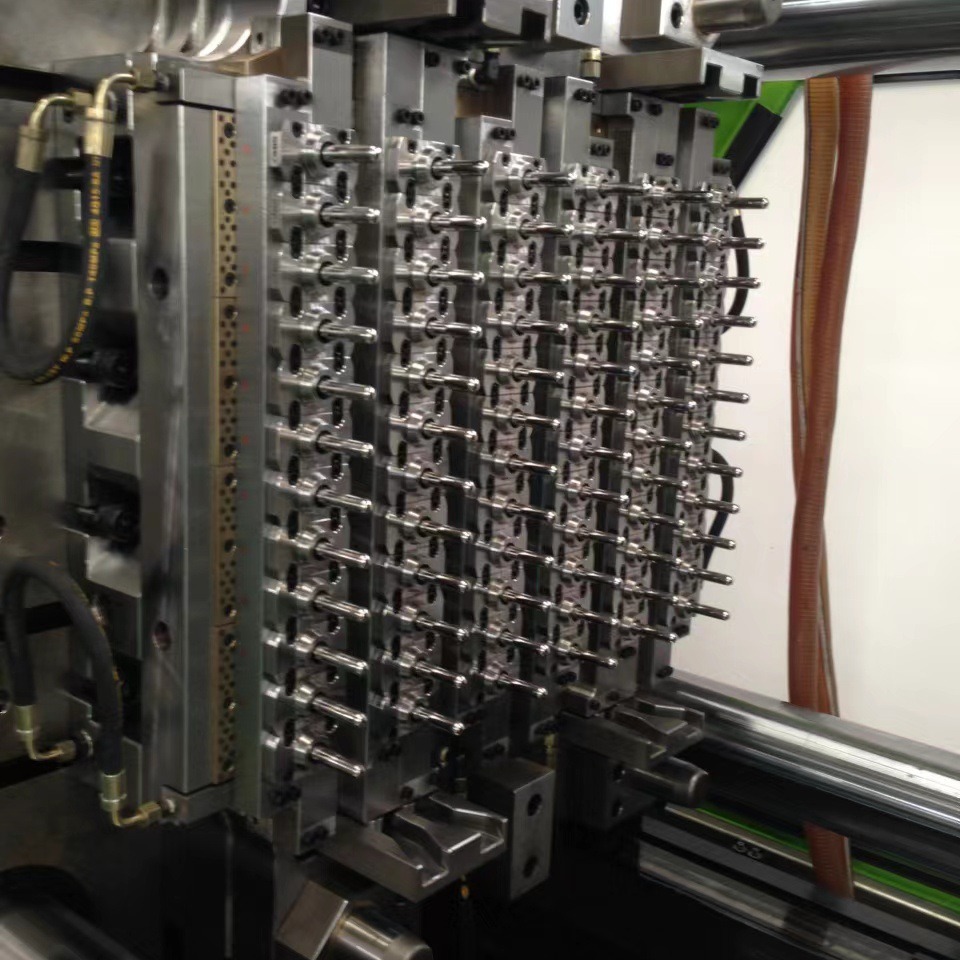

72腔PET瓶坯模具 管坯模具 饮料瓶 食品包装 标准口径 30口径 非标

特征

-

模具说明

产品材质:

宠物

模具材质:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

腔体数量:

72

上胶方式:

热流道

冷却方式:

水冷

成型周期

48.5秒

- 72腔瓶胚模流分析及模具设计对于72腔瓶坯模具的模流分析和模具设计流程:模流分析:收集模具设计所需的相关数据,包括瓶坯的尺寸、形状、注塑工艺参数等。使用专业模流分析软件导入模具的几何模型并设置注塑工艺参数。进行模流分析,模拟注塑过程中塑料的流动,包括填充、冷却和固化。分析模流结果,检查是否存在气泡、短射、翘曲等缺陷,并根据分析结果进行优化和改进。模具设计流程:收集瓶坯的设计要求和规格,包括尺寸、形状、瓶口和螺纹要求。进行模具结构设计,包括型腔设计、冷却系统设计、针阀气封系统设计等。根据模具结构设计,设计制造模具零件,包括模芯、模腔、针阀、冷却系统等。进行模具装配,组装模具零件,形成完整的模具结构。进行模具调试和优化,包括调整注塑工艺参数、优化冷却系统、调试针阀气封系统等。进行模具试制和样品验证,检查瓶坯的尺寸、外观质量和性能是否符合要求。完成模具的调试和验证后,进行批量生产。在模具设计过程中,需要考虑瓶坯尺寸和形状、注塑工艺参数、模具结构设计、冷却系统设计、针阀气封系统设计等因素。 通过合理的模流分析和模具设计流程,可以优化模具设计,提高瓶坯的质量和生产效率。

- 72腔瓶胚模具制造工艺及产品材料选择72腔瓶坯模具的制造加工及瓶坯材料的选择涉及到模具制造和瓶坯材料的选择。模具制造及加工:模具材料选择:选择合适的模具材料,如优质合金钢或不锈钢,保证模具的硬度、耐磨性和耐腐蚀性。模具加工:根据模具设计,进行CNC加工、电火花、线切割等工艺,制造精密模具零件。模具装配:将模具零件组装起来,形成完整的模具结构。模具调试:对模具进行调试和优化,保证模具的稳定性和生产效率。瓶胚材质选择:聚对苯二甲酸乙二醇酯(PET):PET材料是制造瓶坯的常用材料。 具有透明度高、耐热性好、耐压性好、可回收性好等优点。其他塑料材料:根据具体需要,也可以选择其他塑料材料,例如聚丙烯(PP)或聚乙烯(PE),但这些材料与PET材料相比,在透明度、耐热性和耐压性方面可能存在局限性。 其他方面也存在一些不足。在模具制造过程中,需要注意模具材料的选择和加工工艺的控制,以保证模具的质量和精度。 在瓶坯材料选择方面,常用的材料是PET,其具有透明度高、耐热性好、耐压性好、可回收性好等优点。 根据具体需要,也可以选择其他塑料材料,但需要考虑其透明性、耐热性、耐压性等性能是否满足要求。72腔瓶坯模具的制造加工涉及模具制造和瓶坯材料的选择。 通过合理的模具制造加工和瓶坯材料选择,可以制造出高质量的瓶坯并满足产品要求。

- 72腔瓶胚模具批量生产和质量控制72腔瓶坯模具注塑量产涉及生产效率提升、工装夹具自动化配置、工艺质量保证等方面。生产效率的提高:为了提高生产效率,可采取以下措施:自动化生产线:引进自动化设备和生产线,实现自动化注塑和生产流程的高效运行。并行生产:采用并行生产,多道工序同时进行,缩短生产周期。优化注塑工艺参数:通过优化注塑工艺参数,如注射速度、温度控制等,提高注塑效率和质量。自动化工具和夹具配置:通过配置自动化工装夹具,可以提高生产效率和产品质量,减少对人工操作的依赖。 自动化工装夹具可以实现以下功能:自动上下料:通过自动化装置实现自动上下料,减少人工操作时间。自动定位夹紧:通过自动化夹具实现产品的自动定位夹紧,提高生产效率和产品一致性。自动检测和剔除:通过自动化装置实现产品的自动检测和剔除,提高产品质量和生产效率。工艺质量保证:在批量生产过程中,需要保证过程质量,以保证产品的一致性和稳定性。 常见的质量保证措施包括:质量控制计划:制定质量控制计划,明确各环节的质量要求和控制方法。检验和测试:对产品进行检验和测试,如外观检查、尺寸测量、功能测试等,确保产品符合要求。过程监控:监控生产过程,如温度控制、注射压力控制等,确保产品的一致性和稳定性。综上所述,72腔瓶坯模具注塑的批量生产涉及生产效率提升、自动化工装夹具配置、工艺质量保证等方面。 通过合理的措施和管理,可以提高注塑效率、降低成本、保证产品质量和稳定性。