手柄双色2K注塑

特征

- 手柄双色2K注塑

二次注塑工艺:二次注塑工艺是在手柄外壳的基础上注入一层不同颜色的塑料材料,打造出双色效果。二次包覆成型工艺的主要步骤包括:准备塑料颗粒:准备两种不同颜色的塑料颗粒。注塑成型:首先,将第一种颜色的塑料注入模具中,形成手柄外壳的基层。 然后将第二种颜色的塑料注入模具中,覆盖基层以产生双色调效果。冷却凝固:塑料注射完成后,模具将冷却凝固一段时间。取出产品:最后打开模具,取出成型的双色手柄外壳。

-

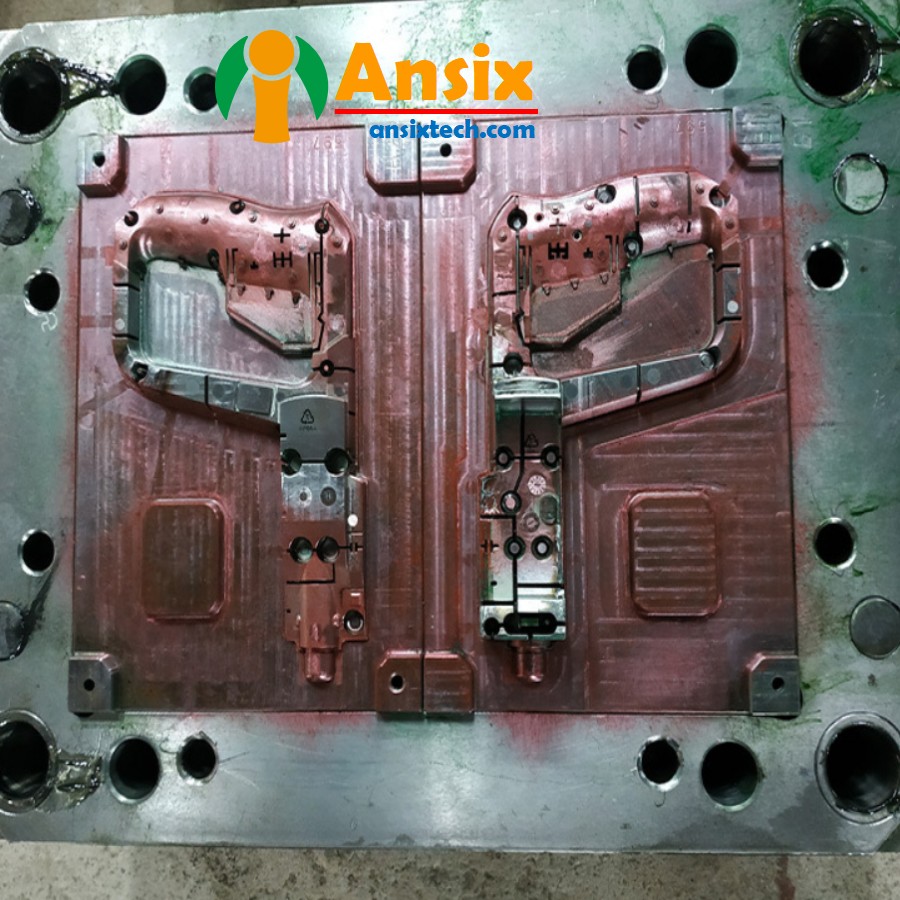

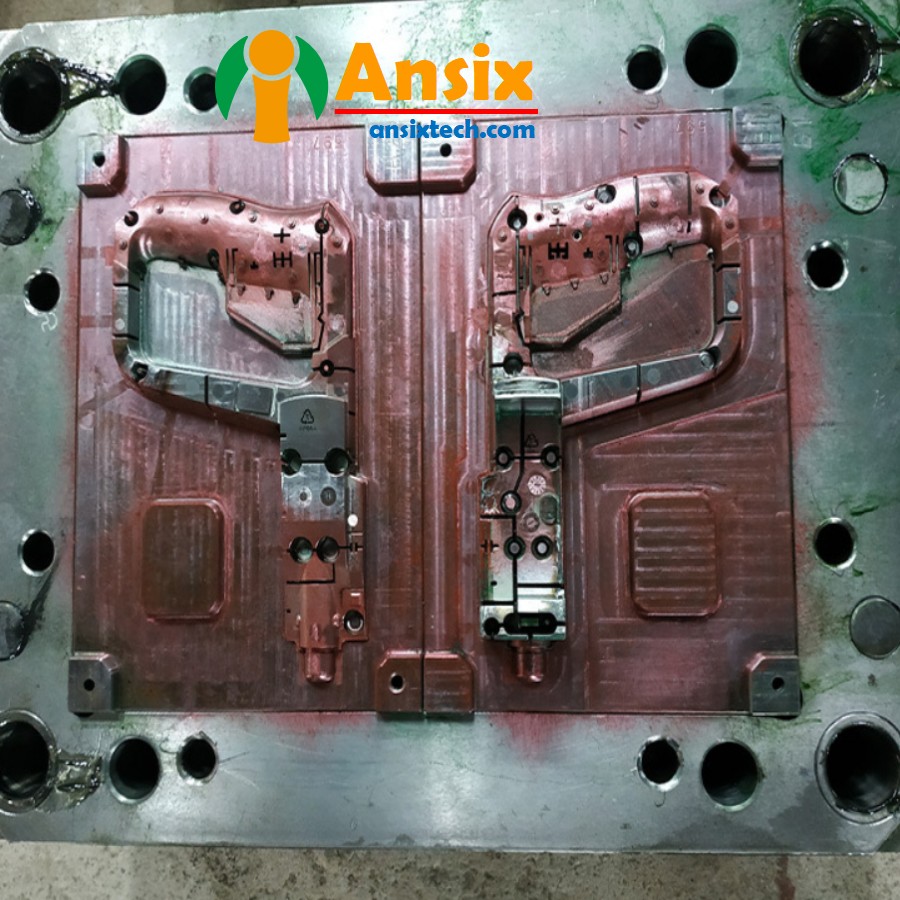

模具说明

产品材质:

ABS/PC

软橡胶:TPR

模具材质:

S136ESR

腔体数量:

2+2

上胶方式:

热流道

冷却方式:

水冷

成型周期

16.5秒

- 手柄双色2K模流分析及模具设计对于手柄二色2K包胶模具的模流分析及二色模具设计:模流分析:A。 收集手柄的相关信息,包括尺寸、形状、材质等。b. 使用模流分析软件导入手柄CAD模型并设置注塑工艺参数,如注射速度、温度、压力等。C。 进行模流分析,模拟注塑过程中的熔体流动、填充、冷却等过程,评估手柄、气泡、短射等缺陷的填充性能,优化注塑工艺参数。二色模具设计:A。 根据模流分析结果确定双色模具的结构和尺寸。 考虑到手柄的形状和要求,设计合适的模具结构,包括模腔、模芯、脱模系统、冷却系统等。b. 确定双色注塑工艺流程,包括注射顺序、颜色切换方法等。C。 进行模具的详细设计,包括模具零件的加工工艺、装配方法、脱模机构的设计等。d. 使用CAD软件进行模具设计,生成模具的三维模型和工程图。在模流分析和双色模具设计过程中,需要注意以下几点:保证手柄的填充性能:通过模流分析,优化注塑工艺参数,保证手柄的填充性能良好,避免缺陷。冷却系统设计:合理设计冷却系统,保证注塑过程中良好的冷却效果,提高生产效率和产品质量。脱模系统设计:根据手柄的形状和要求,设计合适的脱模系统,保证手柄能顺利脱模,避免损坏和变形。注塑顺序和颜色切换:确定双色注塑的工艺流程,包括注射顺序和颜色切换方法,以保证双色注塑的效果和质量。对于手柄二色2K包胶模具的模流分析及二色模具设计,需要进行模流分析,优化注塑工艺参数,设计合适的模具结构和尺寸,确定进行双色注塑工艺,并对模具进行详细设计。 通过合理的设计和控制,可以获得高质量的双色注塑手柄。

- 手柄双色2K 模具制造工艺及产品材料选择对于手柄二色2K包胶模具的制造加工及注塑材料ABS/PC包胶TPR的选择:模具制造及加工:A。 根据双色模具的设计要求,选择合适的加工工艺和设备,如数控加工中心、电火花加工机等。b. 加工模具零件,包括模腔、模芯、脱模系统、冷却系统等。确保加工精度和尺寸符合要求。C。 装配模具零件,保证零件的精确配合和调整,保证模具的稳定性和可靠性。注塑材料的选择:A。 ABS/PC包胶TPR材料结合了ABS/PC塑料的强度和刚度与TPR弹性体的柔韧性和耐磨性,具有较高的强度、刚度和抗冲击性。b. ABS/PC封装的TPR材料具有良好的耐化学性,可以抵抗部分化学物质的侵蚀,适合在各种环境条件下使用。C。 ABS/PC封装的TPR材料具有良好的表面质感和触感,能够提供良好的手感和舒适度。在模具制造过程和注塑材料选择过程中,需要注意以下几点:加工精度和尺寸控制:保证模具零件的加工精度和尺寸符合要求,保证注塑质量和稳定性。表面处理:根据手柄的要求,进行适当的表面处理,如打磨、抛光等,以提高手柄的表面质量和光滑度。材料的热处理:根据模具材料的要求,进行适当的热处理,如淬火、回火等,以提高材料的硬度和耐磨性。模具维护与保养:定期对模具进行维护与保养,包括清洁、润滑、修理等,以延长模具的使用寿命,保证生产的稳定性。对于手柄双色2K包胶模具的制造加工以及注塑材料ABS/PC包胶TPR的选择,需要选择合适的加工工艺和设备,以保证加工精度和尺寸控制。 在注塑材料选择方面,考虑手柄的设计要求和使用环境,选择具有良好机械性能、耐磨性和耐化学性的ABS/PC包胶TPR材料。 通过合理的制造加工和选材,可以实现高品质的双色注塑手柄

- 手柄双色2K量产及品质控制手柄双色2K包胶模具注塑批量生产涉及工艺、工装夹具、生产效率、成本控制、质量保证等方面的考虑。 下面将详细介绍这几个方面。过程:注塑工艺参数优化:通过模流分析和实际生产验证,优化注塑工艺参数,包括注射速度、温度、压力等,保证双色注塑的填充性能和质量稳定性的手柄。双色注塑顺序和颜色切换:确定双色注塑的工艺流程,包括注射顺序和颜色切换方法,以达到双色效果的一致性和良好的外观质量。冷却系统设计:合理设计冷却系统,保证注塑过程中良好的冷却效果,提高生产效率和产品质量。工装夹具:模具设计与制造:根据手柄二色注塑的要求,设计合适的模具结构和尺寸,保证模具的稳定性和可靠性。工装夹具设计与制造:根据生产需要设计制造合适的工装夹具,提高生产效率和操作人员效率。生产效率:自动化生产:利用自动化设备,如自动化注塑机、机器人系统等,实现自动化生产,提高生产效率,降低人工成本。多腔模具多机生产:采用多腔模具和多台注塑机同时生产,提高产量和生产效率。生产计划和进度优化:制定合理的生产计划和进度,合理安排生产任务和资源,提高生产效率,减少生产停机时间。成本控制:材料成本控制:选择合适的注塑材料,如ABS/PC包胶TPR等,并根据实际需要进行采购和库存管理,控制材料成本。设备及能源成本控制:合理使用设备,优化能源消耗,减少设备维护和能源成本。人工成本控制:通过自动化生产和优化生产流程,减少人工操作,降低人工成本。质量保证:建立质量控制体系:建立完整的质量控制体系,包括质量检验、过程控制和缺陷产品处理,确保产品符合质量标准。检验和测试:注塑手柄的检验和测试,包括外观质量、尺寸精度、颜色一致性等,确保产品质量和一致性。持续改进:定期对生产过程进行评估和分析,寻找改进机会,优化生产流程和流程,提高产品质量和生产效率。综上所述,手柄二色2K包胶模具注塑的批量生产需要考虑工艺优化、工装夹具设计、生产效率、成本控制和质量保证。 通过合理的工艺和夹具设计,优化生产效率和成本控制,建立质量控制体系并持续改进,可以实现高质量、高效率的批量生产。