饮料瓶用PET瓶坯的模具制造加工过程包括模具设计、模具制造和模具调试等步骤。

模具设计:

模具设计是制造 PET 瓶坯的关键步骤之一。 在设计过程中,需要考虑以下因素:

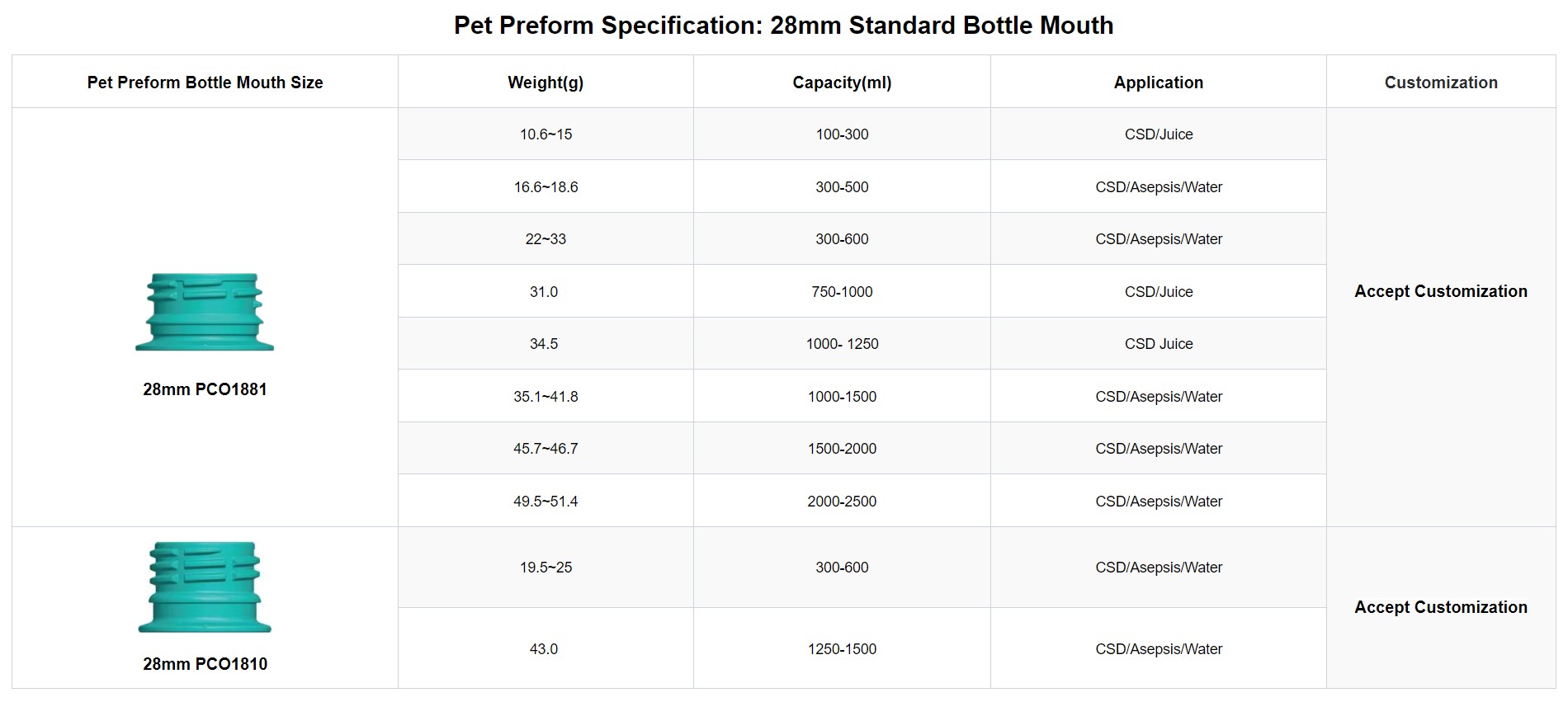

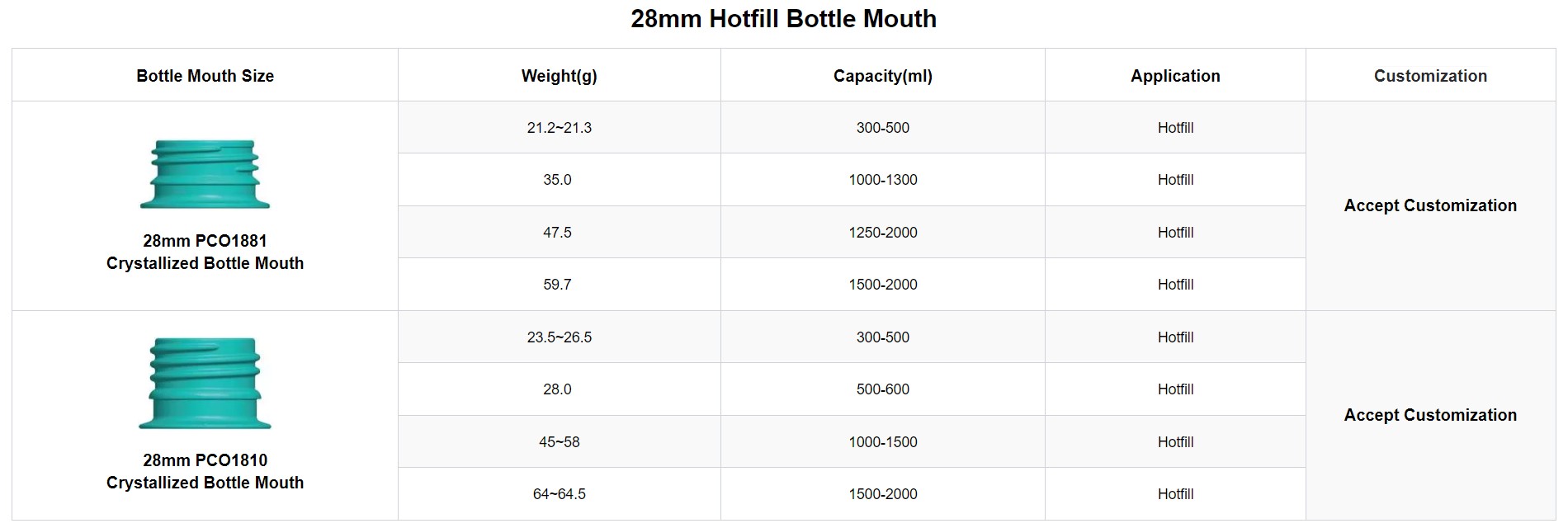

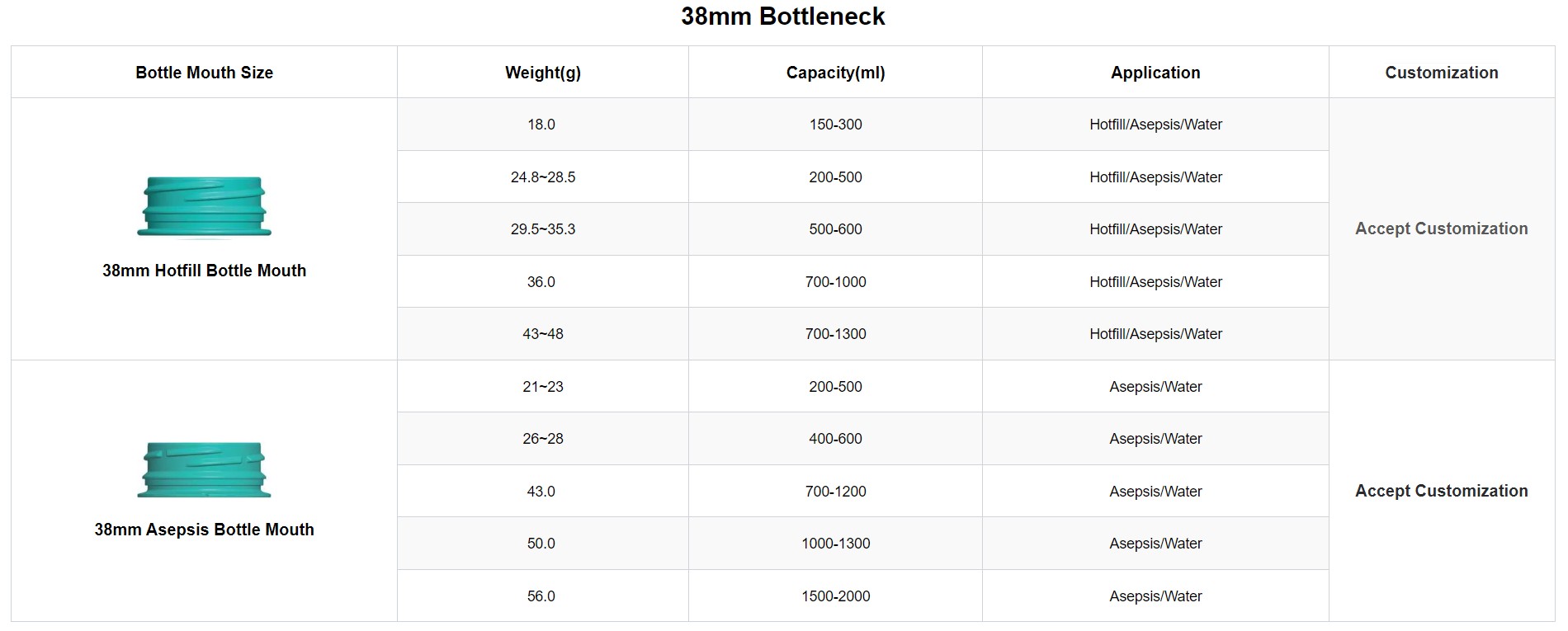

瓶坯的形状和尺寸:根据瓶坯的形状和尺寸,设计模具的结构和型腔,保证瓶坯的精度和一致性。

瓶颈及螺纹设计:根据瓶坯的瓶颈及螺纹要求,设计合适的模具零件,保证瓶颈及螺纹的质量和尺寸。

冷却系统设计:设计合理的冷却系统,提高注塑过程中的冷却效率,缩短生产周期。

模具材料选择:选择合适的模具材料,如优质合金钢或不锈钢,保证模具的硬度和耐磨性。

模具制造:

根据模具设计,模具制造过程包括以下步骤:

模具材料采购:根据模具设计要求,选择合适的模具材料并进行材料采购。

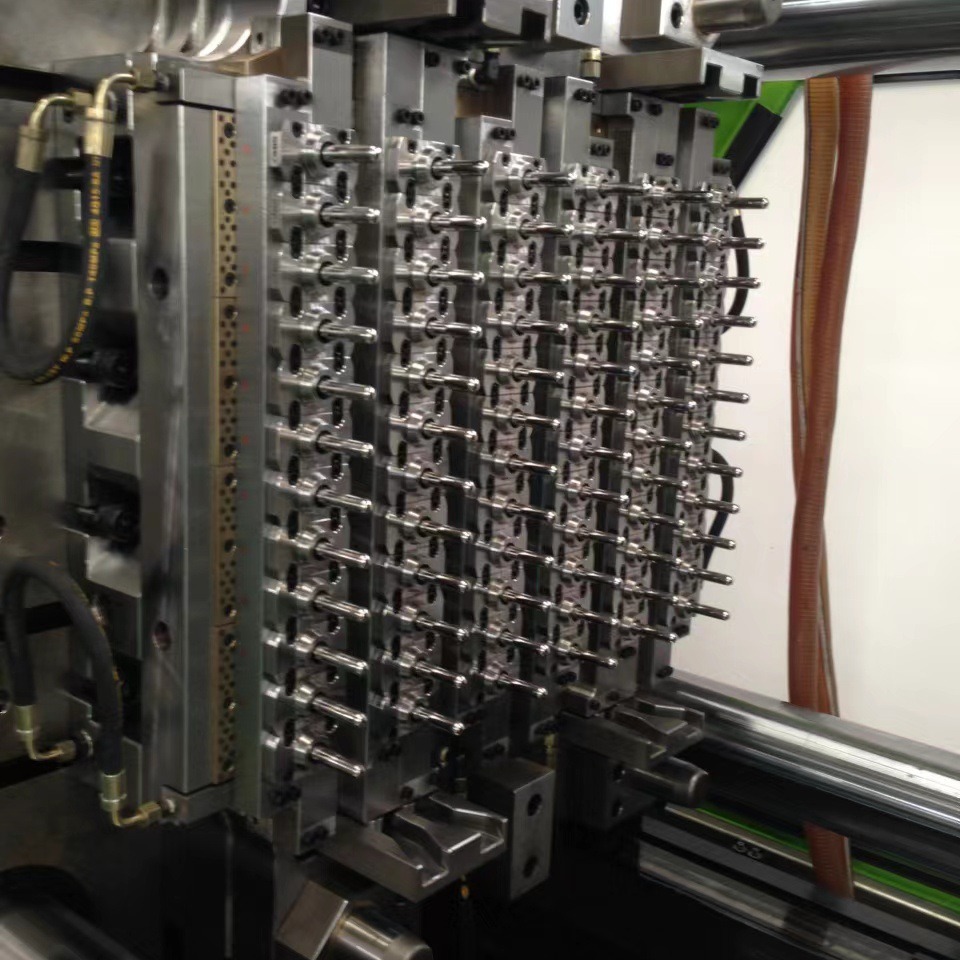

模具加工:根据模具设计,进行CNC加工、电火花、线切割等工艺,制造精密模具零件。

模具装配:将模具零件组装起来,形成完整的模具结构。

模具调试:对模具进行调试和优化,保证模具的稳定性和生产效率。

模具制造难点及模具成本优势:

模具制造的难点主要体现在以下几个方面:

结构设计复杂:饮料瓶PET瓶坯的模具设计需要考虑瓶坯的形状、尺寸、瓶口和螺纹,这对模具的结构设计提出了更高的要求。

高精度的加工要求:PET瓶坯的制造需要高精度的模具加工,以保证瓶坯的尺寸和外观质量。

耐磨性和耐用性要求:PET瓶坯的注塑工艺对模具的耐磨性和耐用性提出了很高的要求。

模具制造的成本优势主要体现在以下几个方面:

生产率高:PET瓶坯的模具制造可实现大产能注塑生产,提高生产效率。

寿命长:优质的模具材料和制造工艺可以赋予模具较长的使用寿命,减少模具的更换和维护成本。

可重复使用:模具可以重复使用,降低每次生产的成本。

瓶胚材质选择:

PET瓶坯通常由聚对苯二甲酸乙二醇酯(PET)制成,它是一种透明、耐热、耐压的塑料材料。 PET材质具有以下优点:

透明度:PET材质具有良好的透明度,可以显示饮料的颜色和品质。

耐热性:PET材料具有良好的耐热性,可以承受高温灌装过程。

耐压性:PET材料具有良好的耐压性,可以承受高压灌装过程。

可回收性:PET材料具有良好的可回收性,符合环保要求。

综上所述,饮料瓶用PET瓶坯模具制造加工工艺包括模具设计、模具制造和模具调试等步骤。 模具制造的难点主要体现在复杂的结构设计、高精度的加工要求和耐磨要求。 模具制造具有生产率高、寿命长、可重复使用的成本优势。 PET瓶坯的选材优势包括透明度高、耐热性好、耐压性好、可回收性好。