AnsixTech 液体硅胶管

特征

- 手柄两组分 2K 成型

AnsixTech 液体硅胶管具有广泛的应用范围。 首先,它广泛应用于医疗领域,特别是医疗器械和医疗设备。 液体硅胶管具有良好的耐高温和耐腐蚀性能,可用于输送高温液体或化学品,保证医疗设备的正常运行和安全。 其次,液体硅胶管还可以用于食品饮料行业。 液态硅胶材料无毒、无味,符合食品安全标准,可用于运输食品和饮料,保证产品卫生和质量。 此外,液体硅胶管还可以应用于工业领域,如化工、电子、汽车等行业,满足各种特殊环境下的管道需求。

-

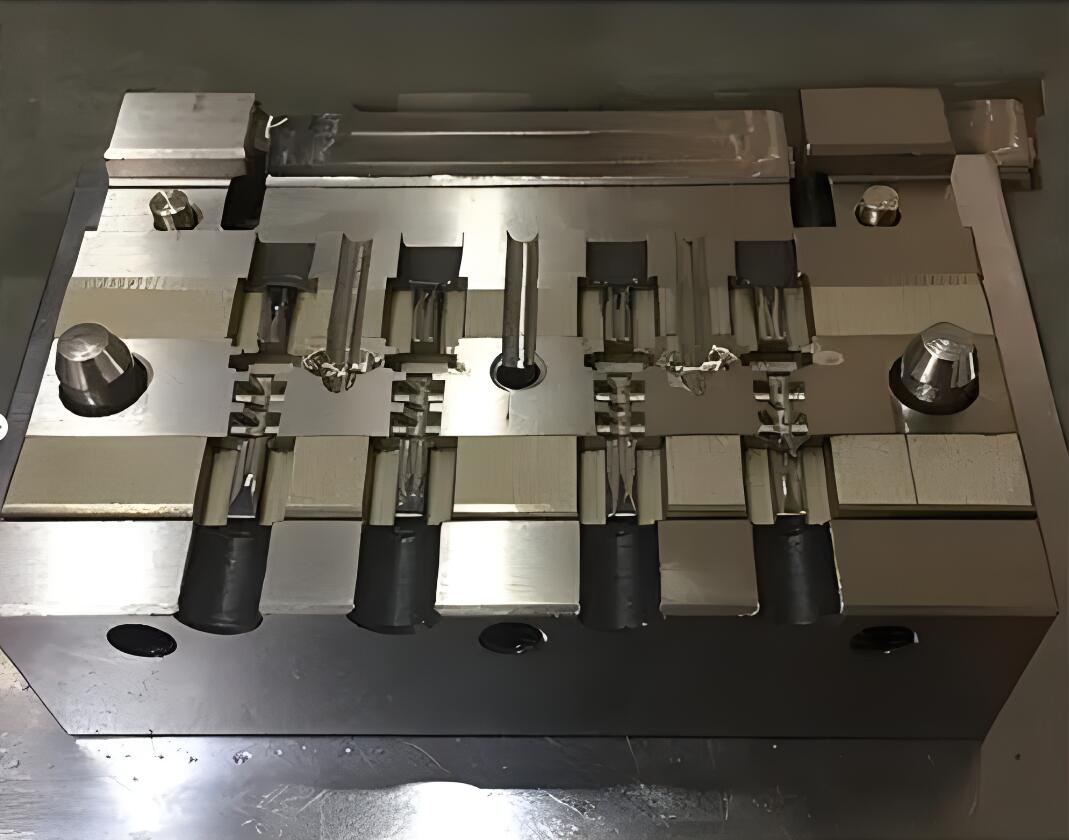

模具说明

产品材质:

信越、陶氏化学

模具材质:

S136

腔体数量:

1*4

上胶方式:

热流道

冷却方式:

水冷

成型周期

16.5秒

- 液体硅胶管模流分析及模具设计医用液体硅胶管模具的设计需求模具结构设计:根据液体硅胶管的形状和尺寸要求,设计合适的模具型腔和模芯,保证液体硅胶能充分填充模具型腔,形成所需的管状形状。考虑到液体硅胶的流动性,设计合适的导向和冷却系统,保证液体硅胶的填充性能和固化效果。考虑到液体硅胶管的脱模要求,设计合适的脱模系统,保证液体硅胶管能够顺利脱模,避免损坏和变形。注塑工艺设计:根据液体硅胶的特性,确定注射成型工艺参数,包括注射速度、温度、压力等,以保证液体硅胶的填充性能和固化效果。确定注射顺序和注射点位置,确保液体硅胶能够充分填充模具型腔,避免出现空洞和缺陷。模具材料选择:选择耐磨、耐高温、耐腐蚀的模具材料,如优质钢材或特种合金材料,保证模具的使用寿命和稳定性。考虑到液体硅胶的特性,选择与液体硅胶相容的模具材料,避免与液体硅胶发生化学反应或产生不良影响。模具制造及调试:根据模具设计,对模具零件进行加工和装配,保证零件的精确配合和调整,保证模具的稳定性和可靠性。对模具进行调试和优化,确保模具的填充性能、固化效果和脱模性能满足要求。在医用液体硅胶管模具设计过程中,需要注意以下几点:保证模具精度和尺寸控制,保证液体硅胶管的质量和稳定性。合理设计冷却系统,提高生产效率和产品质量。考虑医用液体硅胶管的卫生安全,选择符合相关标准和认证要求的模具材料和加工工艺。建立完整的质量控制体系,包括质量检验、过程控制和缺陷产品处理,确保产品符合质量标准。综上所述,医用液体硅胶管模具的设计需要综合考虑模具结构、注塑工艺、模具材料选择和模具制造等因素。 通过合理的设计和控制,可以实现高品质的医用液体硅胶管生产。

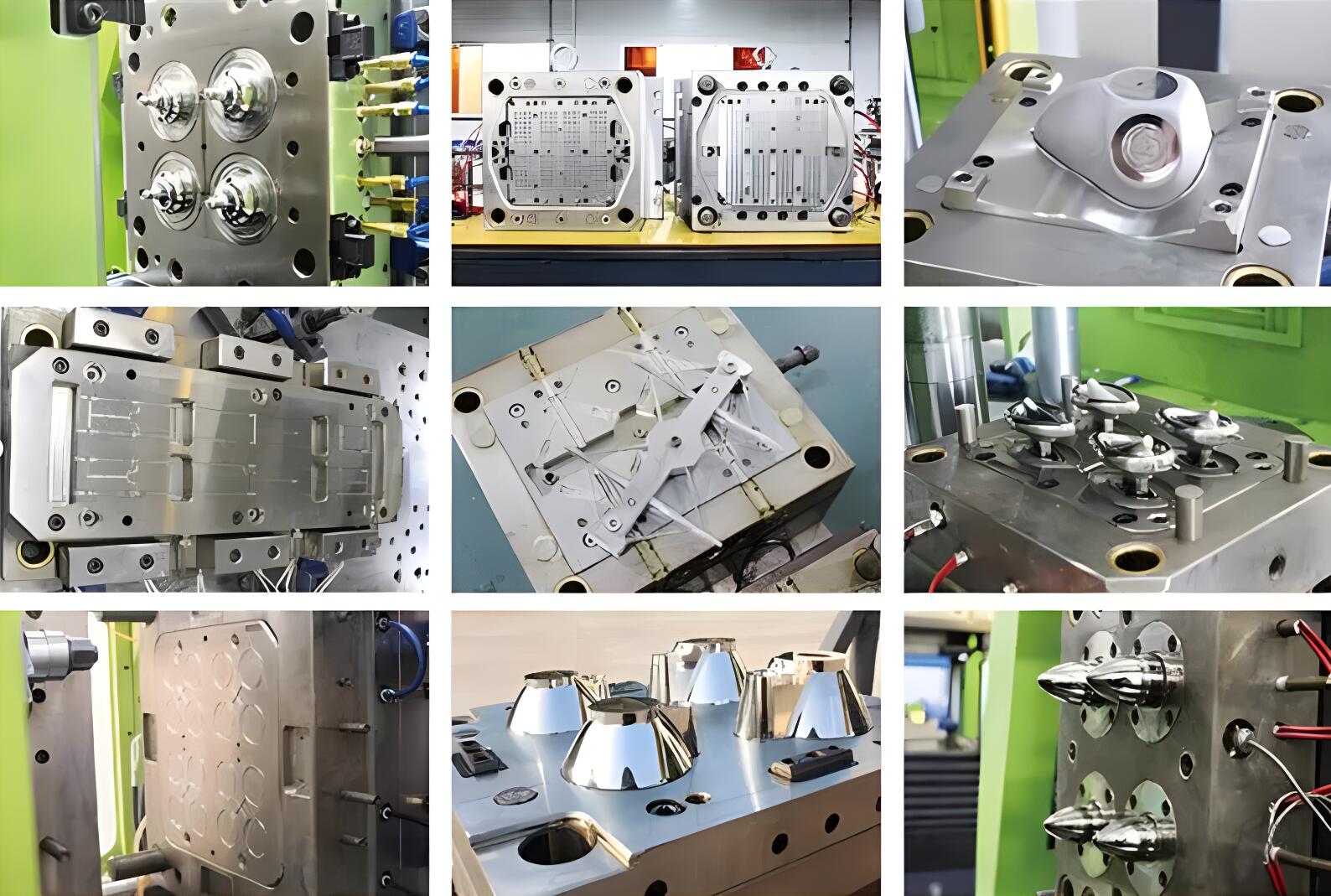

- 液体硅胶管的模具制造工艺及产品材料选择医用液体硅胶管模具的制造加工以及液体硅胶材料的选择是医疗器械制造中非常重要的环节。 下面将介绍医用液体硅胶管模具的制造加工以及液体硅胶材料的选择。医用液体硅胶管模具制造加工:A。 根据液体硅胶管的设计要求,制定模具制造加工工艺流程,包括模具设计、模具加工、模具装配等环节。b. 根据模具设计,选择合适的加工工艺和设备,如数控加工中心、电火花加工机等。C。 加工模具零件,包括模腔、模芯、脱模系统、冷却系统等。确保加工精度和尺寸符合要求。d. 装配模具零件,保证零件的精确配合和调整,保证模具的稳定性和可靠性。液体硅胶材料的选择:A。 根据医用液体硅胶管的要求选择合适的液体硅胶材料。 常用的液体硅胶材料有食品级硅胶、医用硅胶等。b. 根据产品的使用环境和要求,选择机械性能良好、耐高温、耐化学腐蚀、耐磨的液体硅胶材料。C。 考虑到医用液体硅胶管的卫生和安全,选择符合相关标准和认证要求的液体硅胶材料。在医用液体硅胶管模具的制造加工以及液体硅胶材料的选择过程中,需要注意以下几点:加工精度和尺寸控制:保证模具零件的加工精度和尺寸符合要求,保证注塑质量和稳定性。模具表面处理:根据液体硅胶管的要求,进行适当的表面处理,如打磨、抛光等,提高管材的表面质量和光滑度。注塑工艺参数的控制:根据液体硅胶的特性,合理设计和控制注塑工艺参数,保证硅胶的流动性和凝固时间满足要求。材料选择和认证:选择符合相关标准和认证要求的液体硅胶材料,确保产品安全卫生。医用液体硅胶管模具的制造加工以及液体硅胶材料的选择,需要选择合适的加工工艺和设备,以保证加工精度和尺寸控制。

- 液体硅胶管批量生产和质量控制医用液体硅胶管注塑的批量生产涉及到工艺、生产效率、成本控制、质量保证和包装等方面的考虑。过程:注塑工艺参数优化:通过实验和实际生产验证,优化注塑工艺参数,包括注射速度、温度、压力等,保证液体硅胶管的填充性能和质量稳定性。模具温度控制系统:保证模具温度的稳定性和均匀性,以提高液体硅胶管的成型质量,减少缺陷。注射成型顺序和注射点位置:确定注射成型顺序和注射点位置,确保液态硅胶能够充分填充模具型腔,避免出现空洞和缺陷。生产效率:自动化生产:利用自动化注塑机和机器人系统,实现自动化生产,提高生产效率,降低人工成本。多腔模具多机生产:采用多腔模具和多台注塑机同时生产,提高产量和生产效率。生产计划和进度优化:制定合理的生产计划和进度,合理安排生产任务和资源,提高生产效率,减少生产停机时间。成本控制:材料成本控制:选择合适的液态硅胶注塑材料,并根据实际需要进行采购和库存管理,控制材料成本。设备及能源成本控制:合理使用设备,优化能源消耗,减少设备维护和能源成本。人工成本控制:通过自动化生产、优化生产流程,减少人工操作,降低人工成本。质量保证:建立质量控制体系:建立完整的质量控制体系,包括质量检验、过程控制和缺陷产品处理,确保产品符合质量标准。检验测试:对医用液体硅胶管进行检验测试,包括外观质量、尺寸精度、物理性能等,确保产品质量和一致性。持续改进:定期对生产过程进行评估和分析,寻找改进机会,优化生产流程和流程,提高产品质量和生产效率。包装:根据产品特性和要求设计合适的包装方案,确保产品安全卫生。选择符合相关标准和认证要求的包装材料,确保产品质量和卫生。对包装过程进行质量控制,确保包装的完整性和一致性。综上所述,医用液体硅胶管的注塑批量生产需要综合考虑工艺优化、生产效率、成本控制、质量保证和包装等因素。 通过合理的工艺设计、自动化生产、成本控制和质量保证,可以实现医用液体硅胶管的高效率、低成本、高质量批量生产,并保证产品的安全卫生。