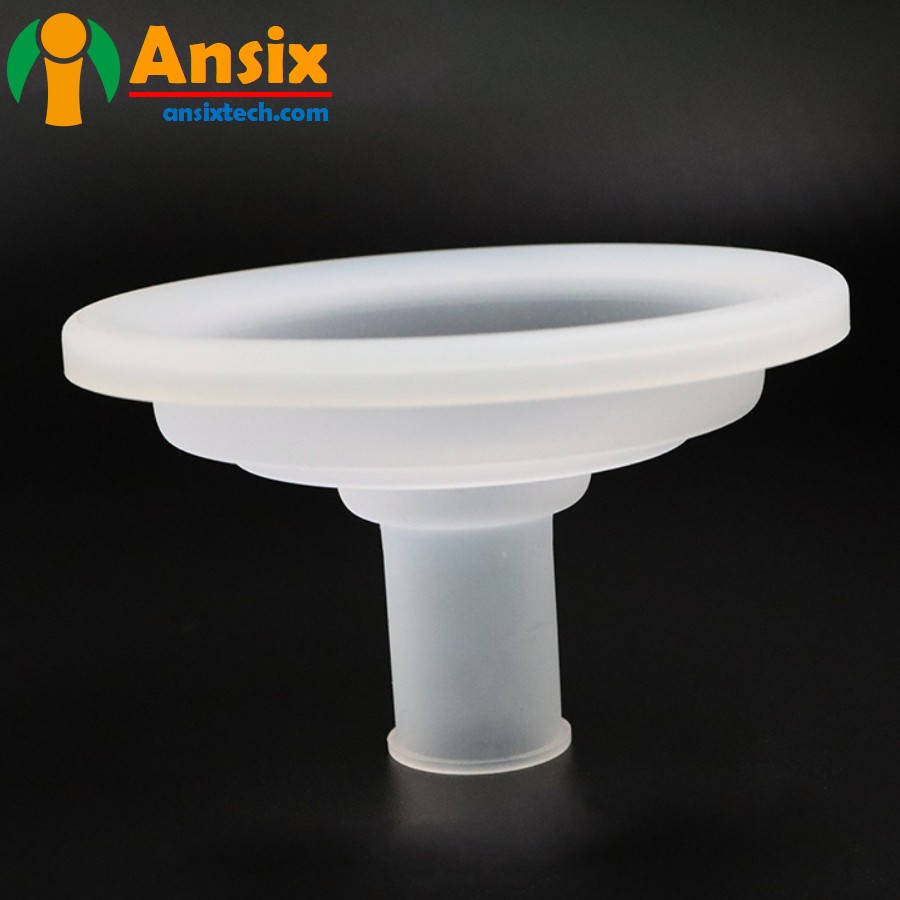

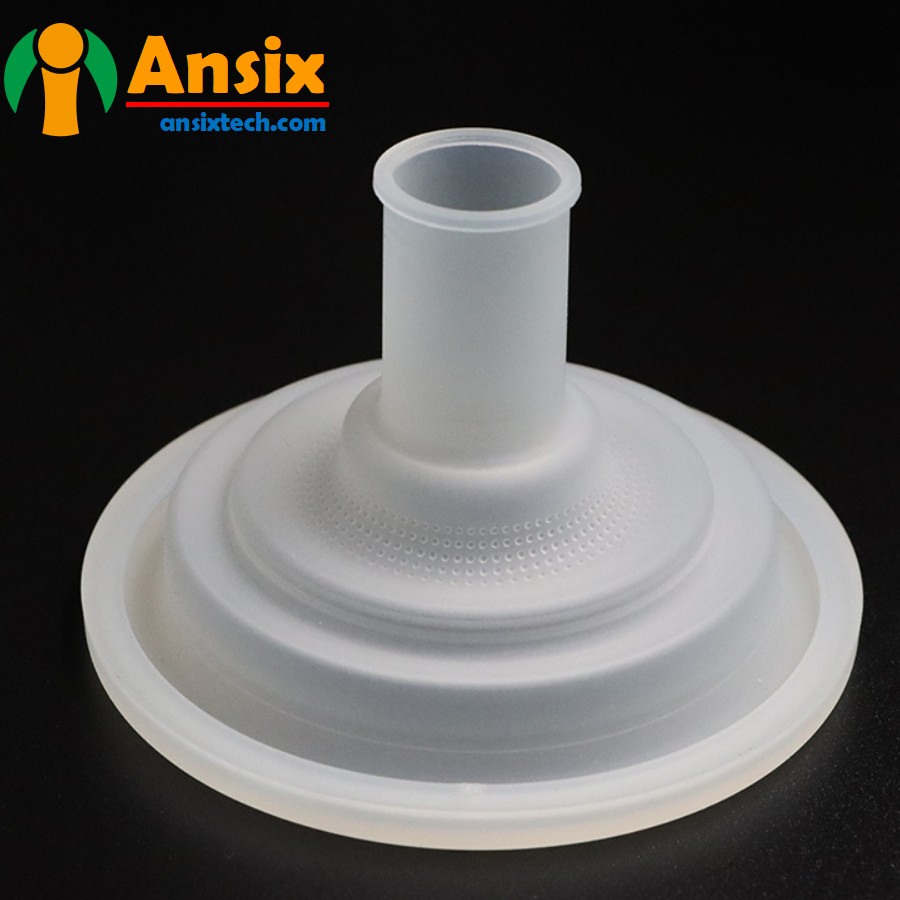

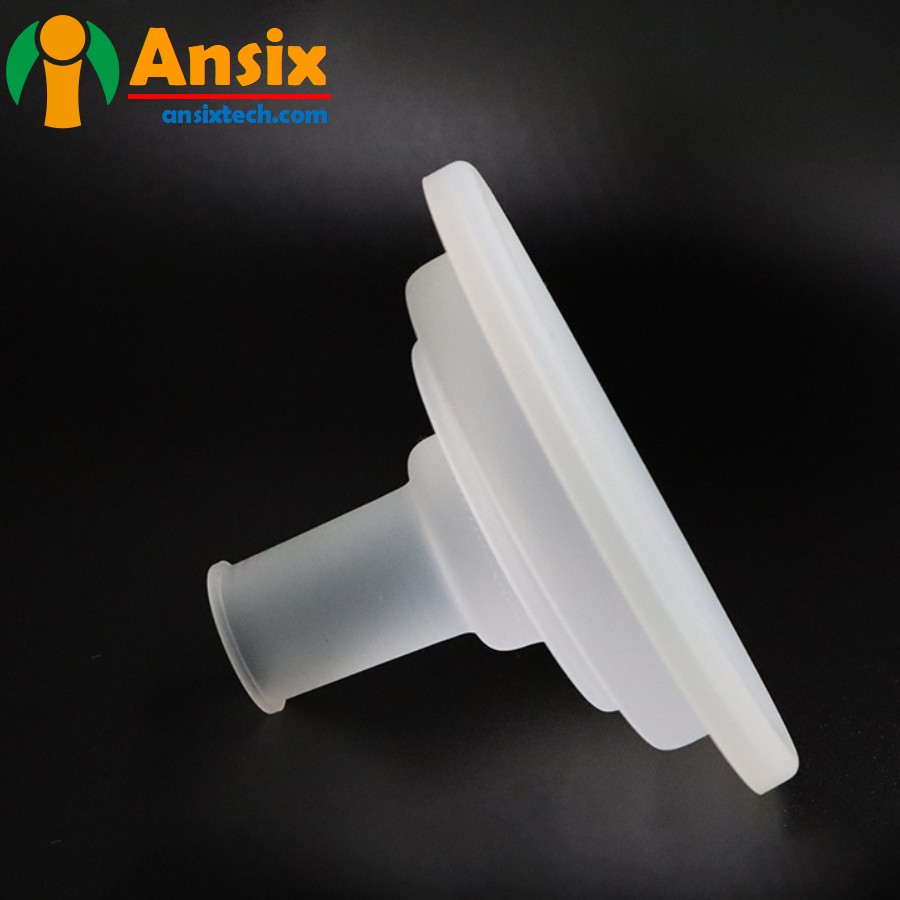

用于 LSR 工艺的 AnsixTech 医用硅胶导管

特征

- 手柄两组分 2K 成型

AnsixTech 医用硅胶导管应用广泛。 首先,广泛应用于介入手术、导管置入等医疗领域。 医用硅胶导管具有良好的柔软性和弹性,可以在血管或其他管腔中精确引导,帮助医生进行手术或治疗操作。 其次,医用硅胶导管还可以应用在医疗器械、医疗器械上。 导管的稳定性和耐用性保证了医疗器械的正常运行和安全。 此外,医用硅胶导引管还可以应用于实验室研究、医学教育等领域,方便科研和教学。

-

模具说明

产品材质:

信越、陶氏化学

模具材质:

S136

腔体数量:

1*16

上胶方式:

热流道

冷却方式:

水冷

成型周期

16.5秒

- 医用硅胶导管模流分析及模具设计液体医用硅胶导管模具的模流分析和液体硅胶模具设计是医疗器械制造中非常重要的环节。 下面将分别介绍液体医用硅胶导管模具的模流分析和液体硅胶模具的设计。液体医用硅胶导管模具模流分析:A。 收集液体医用硅胶导管的相关信息,包括尺寸、形状、材质等。b. 使用模流分析软件导入液体医用硅胶导管的CAD模型并设置注射成型工艺参数,如注射速度、温度、压力等。C。 进行模流分析,模拟注塑过程中的熔体流动、填充、冷却等过程,评估导管的填充性能、气泡、短射等缺陷,优化注塑工艺参数。液态硅胶模具设计:A。 根据模流分析结果确定液态硅胶模具的结构和尺寸。 考虑到导管的形状和要求,设计合适的模具结构,包括模腔、模芯、脱模系统、冷却系统等。b. 确定注塑工艺,包括注射顺序、注射点位置等。C。 进行模具的详细设计,包括模具零件的加工工艺、装配方法、脱模机构的设计等。d. 使用CAD软件进行模具设计,生成模具的三维模型和工程图。在模流分析和液态硅胶模具设计过程中,需要注意以下几点:保证导管的填充性能:通过模流分析优化注塑工艺参数,保证导管良好的填充性能,避免缺陷。冷却系统设计:合理设计冷却系统,保证注塑过程中良好的冷却效果,提高生产效率和产品质量。脱模系统设计:根据导管的形状和要求,设计合适的脱模系统,保证导管顺利脱模,避免损坏和变形。注射成型顺序和注射点位置:确定注射成型顺序和注射点位置,确保液态硅胶能够充分填充模具型腔,避免出现空洞和缺陷。总之,液体医用硅胶导管模具的模流分析和液体硅胶模具的设计需要进行模流分析,优化注塑工艺参数,设计合适的模具结构和尺寸,确定注塑工艺流量和注入点位置。 通过合理的设计和控制,可以获得高质量的液体硅胶导管。

- 医用硅胶导管的模具制造工艺及产品材料选择液态医用硅胶导管模具的制造加工及液态硅胶注塑工艺涉及:模具制造及加工:A。 根据液体医用硅胶导管的设计要求,选择合适的加工工艺和设备,如数控加工中心、电火花加工机等。b. 加工模具零件,包括模腔、模芯、脱模系统、冷却系统等。确保加工精度和尺寸符合要求。C。 装配模具零件,保证零件的精确配合和调整,保证模具的稳定性和可靠性。液态硅胶注射成型工艺:A。 准备液态硅胶材料,根据硅胶的特性和要求选择合适的硅胶材料。b. 设计注塑工艺参数,包括注射速度、温度、压力等。根据硅胶的特性,注塑过程需要控制硅胶的流动性和凝固时间。C。 进行液态硅胶注射成型,将硅胶材料注射到模具中,填充模具型腔,然后将硅胶凝固固化。d. 脱模及后处理,将固化后的硅胶导管从模具中取出,进行脱模处理,如清洗、修整等。在模具制造过程和液态硅胶注塑过程中,需要注意以下几点:加工精度和尺寸控制:保证模具零件的加工精度和尺寸符合要求,保证注塑质量和稳定性。模具表面处理:根据液体硅胶导管的要求,进行适当的表面处理,如打磨、抛光等,以提高导管的表面质量和光滑度。注塑工艺参数的控制:根据液体硅胶的特性,合理设计和控制注塑工艺参数,保证硅胶的流动性和凝固时间满足要求。脱模及后处理:根据硅胶的固化特性,进行适当的脱模处理,如清洗、修整等,保证导管的质量和外观。液体医用硅胶导管模具的制造加工和液体硅胶注射成型工艺需要选择合适的加工工艺和设备,以保证加工精度和尺寸控制。 在液体硅胶注塑工艺方面,根据硅胶的特性,设计合适的注塑工艺参数,控制硅胶的流动性和凝固时间。 通过合理的制造加工和注塑工艺控制,可以获得高品质的液体医用硅胶导管。

- 医用硅胶导管批量生产和质量控制液态医用硅胶导管的批量注塑生产涉及技术、液态注塑夹具、生产效率、工艺质量控制等方面的考虑:注塑工艺参数优化:通过实验和实际生产验证,优化注塑工艺参数,包括注射速度、温度、压力等,保证液体硅胶导管的填充性能和质量稳定性。模具温度控制系统:保证模具温度的稳定性和均匀性,提高液体硅胶导管的成型质量,减少缺陷。液态硅胶注射成型顺序:确定注射成型的顺序,以保证液态硅胶能够充分填充模具型腔,避免出现空洞和缺陷。液体注射成型夹具:设计合适的工装夹具:根据液体硅胶导管的形状和要求,设计合适的工装夹具来固定模具和导管,以确保注塑过程中的稳定性和一致性。工装夹具制造及调试:工装夹具制造、调试及优化,保证工装夹具的稳定性和可靠性。生产效率:自动化生产:采用自动化注塑机和机器人系统,实现自动化生产,提高生产效率,降低人工成本。多腔模具多机生产:采用多腔模具和多台注塑机同时生产,提高产量和生产效率。生产计划和进度优化:制定合理的生产计划和进度,合理安排生产任务和资源,提高生产效率,减少生产停机时间。过程质量控制:建立质量控制体系:建立完整的质量控制体系,包括质量检验、过程控制和缺陷产品处理,确保产品符合质量标准。检验测试:对液体硅胶导管进行检验测试,包括外观质量、尺寸精度、物理性能等,确保产品质量和一致性。过程监控和数据分析:通过过程监控和数据分析,可以及时发现生产过程中的异常情况,并采取相应措施进行调整和改进。综上所述,液体医用硅胶导管的批量注塑生产需要考虑工艺优化、液体注塑夹具、生产效率和过程质量控制。 通过优化工艺参数、设计合适的夹具、自动化生产以及建立质量控制体系,可以实现液体医用硅胶导管的高效率、高质量的批量生产。