净水器外壳盖注塑模具滤芯PP套盖

特征

-

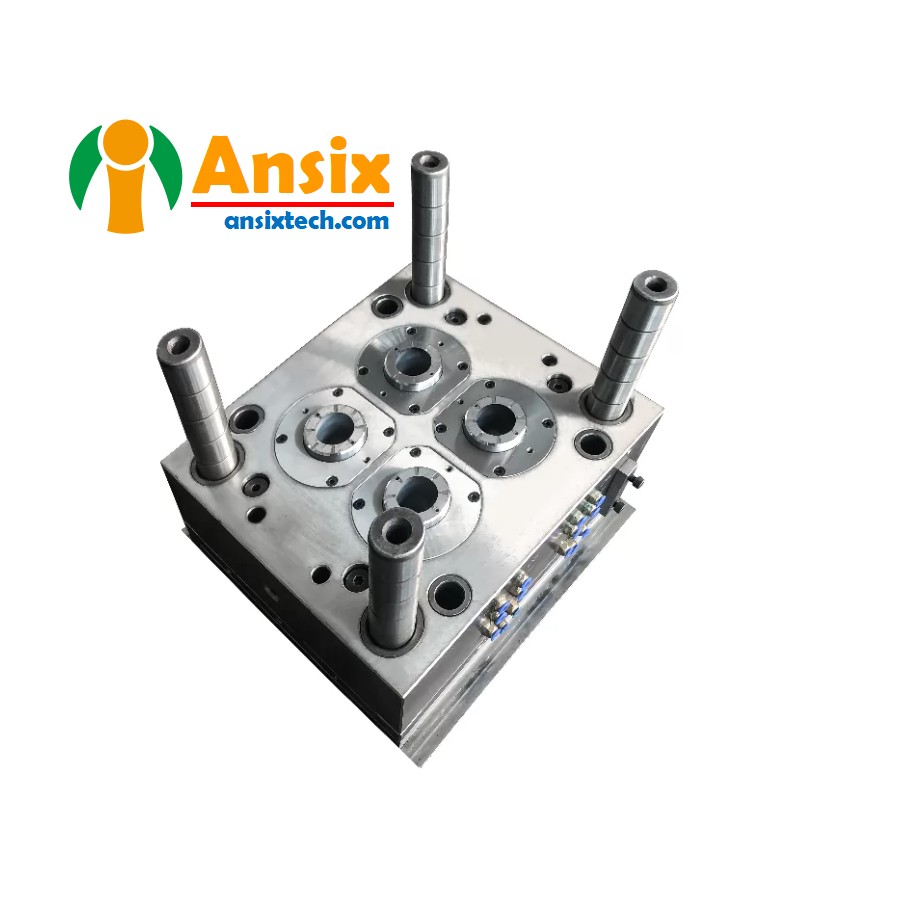

模具说明

产品材质:

聚丙烯

模具材质:

738

腔体数量:

1*4

上胶方式:

热流道

冷却方式:

水冷

成型周期

33.5秒

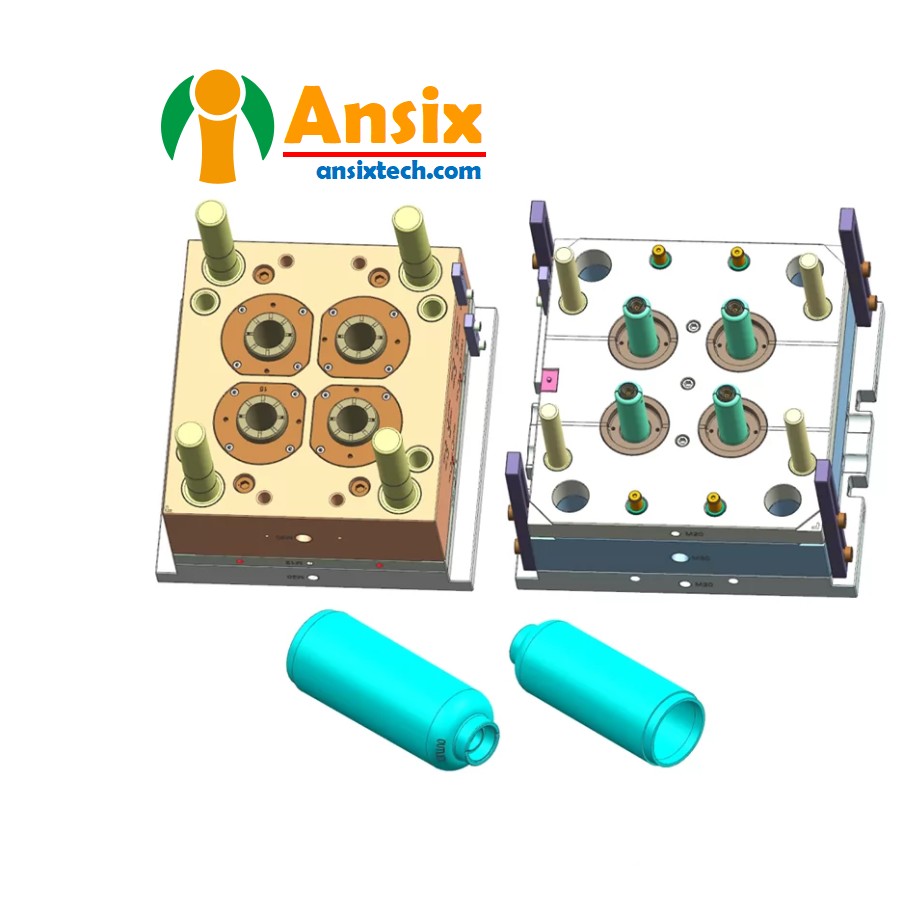

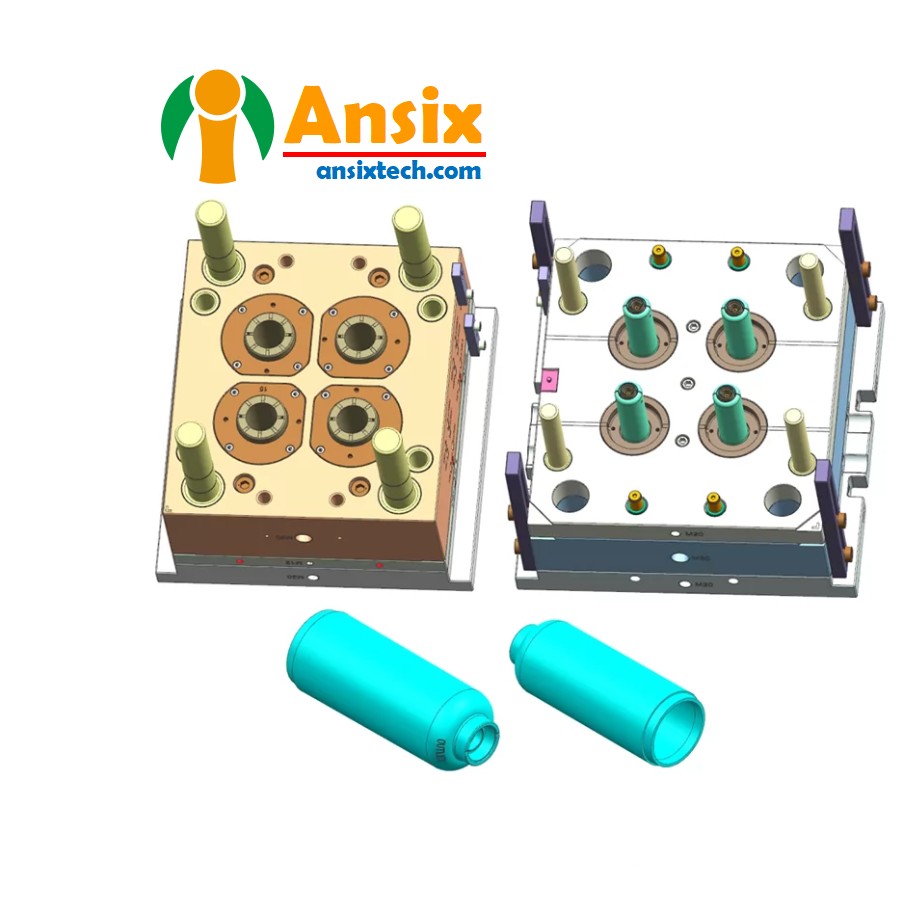

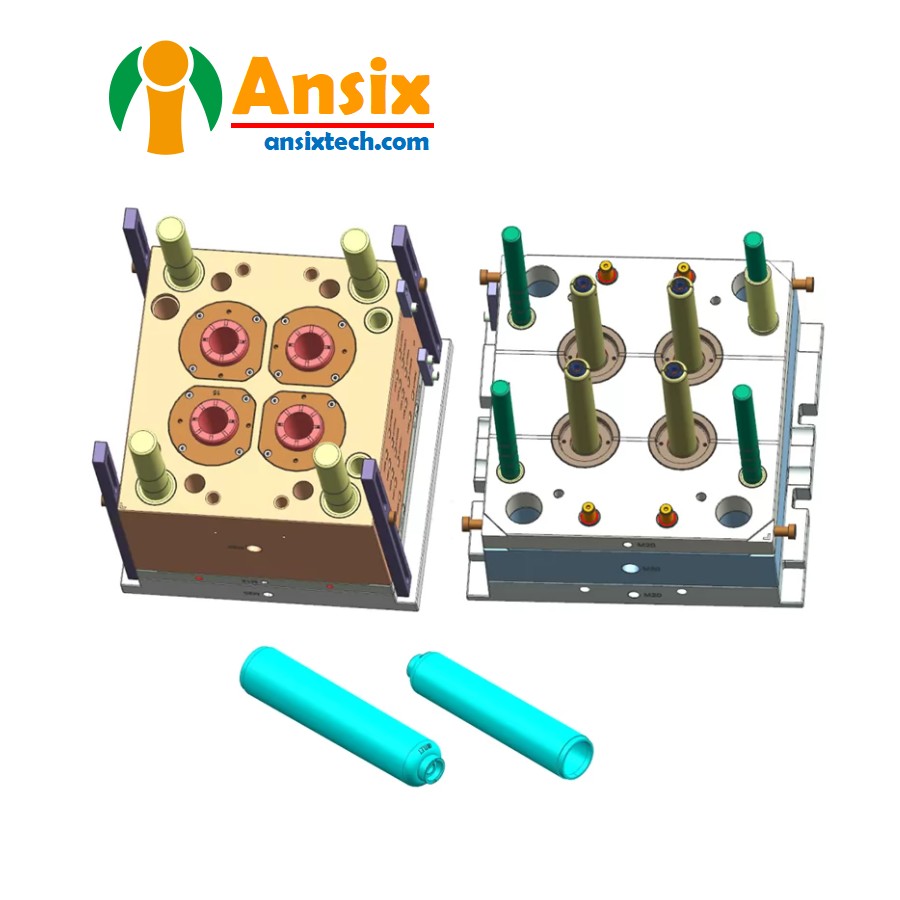

- 净水器壳盖 滤芯 PP套盖 模流分析及模具设计净水器滤芯外壳模具的模流分析和模具设计是净水器滤芯外壳制造过程中非常重要的环节。 下面将介绍净水器滤芯外壳模具的模流分析和模具设计。设计净水器滤芯外壳模具时,需要考虑以下几个方面:1、模具结构设计:根据净水器滤芯外壳的形状和尺寸,设计模具的结构,包括上模、下模、模芯、模腔等模具部分。 考虑到一次注塑可以生产四种产品,因此需要合理设计模具的布置,以保证每种产品的成型质量。2、冷却系统设计:设计合理的冷却系统,保证塑料材料能够快速冷却固化,提高生产效率。 对于一次成型多个产品的模具来说,冷却系统的设计尤为重要,以保证每个产品都能得到均匀的冷却。3、注射系统设计:设计合理的注射系统可以保证塑料材料能够均匀地填充模具型腔,避免出现气泡、短注射等缺陷。 对于一次注射多个产品的模具,需要特别注意注射系统的设计,以确保每个产品都能获得足够的注塑材料。4、模具材料选择:选择合适的模具材料,通常采用优质工具钢或硬质合金,以保证模具的使用寿命和稳定性。5、模具加工精度:模具加工需要保证高精度,以保证产品的尺寸精度和一致性。 对于一次成型多个产品的模具来说,加工精度尤为重要,必须保证每个产品的尺寸精度一致。6、模具调试:模具加工完成后,需要对模具进行组装和调试,以确保模具能够稳定、高效地生产出符合要求的产品。考虑到以上因素,在设计净水器滤芯外壳模具时,需要注意模具结构设计、冷却系统设计、注射系统设计、模具材料选择、模具加工精度和模具调试,以确保模具能够稳定高效。 生产出符合要求的产品。净水器滤芯外壳模具模流分析:A。 使用模流分析软件导入滤套的CAE/CAD/CAM模型并设置注塑工艺参数,如注射速度、温度、压力等。b. 进行模流分析,模拟注塑过程中的熔体流动、填充、冷却等过程,评估滤芯壳体的填充性能、气泡、短射等缺陷,优化注塑工艺参数。在模流分析过程中,需要注意以下几点:脱模系统设计:根据滤芯外壳的形状和要求,设计合适的脱模系统,保证滤芯外壳能顺利脱模,避免损坏和变形。净水器滤芯外壳模具模具设计:b. 确保模具的精度和尺寸符合要求,以保证滤芯外壳的质量和稳定性。模具表面处理:根据滤芯外壳的要求,进行适当的表面处理,如打磨、抛光等,以提高滤芯外壳的表面质量和光滑度。综上所述,净水器滤芯外壳模具的模流分析和模具设计需要进行模流分析、注塑工艺参数的优化和模具设计。 通过合理的设计和控制,可以获得高品质的净水器滤芯外壳。

- 净水器壳盖滤芯PP套盖的模具制造工艺及产品材质选择净水器滤芯PP外壳模具的加工工艺一般包括以下步骤:1、模具设计:首先进行净水器滤芯PP外壳的模具设计,包括产品结构设计、模具结构设计、注塑系统设计等。设计人员需要根据产品结构设计合理的模具结构。产品的形状、尺寸和功能要求。2、材料准备:选择合适的模具材料对于模具的质量和寿命至关重要。 常见的模具材料有工具钢、硬质合金等,材料的选择应考虑模具的使用环境、加工工艺和成本等因素。3、模具加工:模具加工通常包括数控加工、电火花加工、线切割等工艺。 CNC加工是模具加工的主要方法之一,可以实现高精度、高效率的加工。 电火花加工和线切割适合加工高硬度、高精度的模具零件。4、模具组装与调试:模具加工完成后,需要对模具进行组装与调试。 这包括模具零件的组装、模具的调试和测试等。5、原料预处理:对选定的塑料原料进行预处理,通常是将粒状塑料原料加热熔融,以利于注塑成型。6、注塑:将预热后的塑料原料通过注塑机的螺杆注入模具型腔。 在一定的压力和温度条件下,塑料原料充满模具型腔,形成制品的形状。7、冷却凝固:在模具内冷却一段时间,使塑料原料凝固成型。8、取出产品:打开模具,取出成型的净水器滤芯PP外壳产品。9、修边及后处理:对产品进行修边、去除多余材料、去除毛边等后处理工序。10、质量检验:对成型产品进行质量检验。 这包括尺寸测量、目视检查、功能测试等,以确保产品满足客户的要求和标准。11、包装发运:质量检验合格的产品进行包装,准备发运。对于净水器滤芯PP外壳的材质选择,通常需要考虑以下因素:1、耐腐蚀性:净水器滤芯外壳需要具有一定的耐腐蚀性,以保证产品与水接触时不会被腐蚀。2、耐高温:净水器滤芯外壳需要具有一定的耐高温能力,以保证在高温环境下的稳定性。3、注塑加工性能:材料需要具有良好的注塑加工性能,以保证产品的成型质量和生产效率。净水器滤芯PP外壳常用材质有:1、聚丙烯(PP):PP材料具有良好的耐腐蚀性和耐高温性,适合制造净水器滤芯外壳。2、聚乙烯(PE):PE材料具有良好的耐腐蚀性和耐高温性,适合制作净水器滤芯外壳。选择材料时需要根据产品的具体要求和使用环境综合考虑。根据具体应用要求,也可以考虑其他材料,如ABS、PC等。净水器滤芯外壳模具的制造加工以及外壳材料的选择和应用,需要选择合适的加工工艺和设备,并选择具有良好耐化学性、耐高温性和机械性能的材料。 通过合理加工和控制注塑工艺参数,可以获得高品质的净水器滤芯外壳。

- 滤芯PP套盖批量生产和质量控制净水器外壳净水器滤芯套的注塑批量生产涉及以下几个方面:注塑工艺参数优化:通过优化注塑工艺参数,如注射速度、温度、压力等,提高填充性能,缩短生产周期。 根据外壳材料的特性和产品要求确定合适的注塑工艺参数。模具设计与制造:根据滤芯外壳的设计要求,进行模具设计与制造。 确保模具的精度和尺寸符合要求,以保证注塑质量和稳定性。自动化生产设备:采用自动化注塑机和机器人系统,实现自动化生产,减少人工操作,提高生产效率。 自动化设备可以提高生产速度和一致性,并减少人为错误的发生。多腔模具、多机生产:采用多腔模具、多机生产同时生产,提高产量和生产效率。 多腔模具可以一次注射多个外壳,提高生产效率。质量控制和检验:建立完整的质量控制体系,包括质量检验、过程控制和缺陷产品处理,确保产品符合质量标准。 对产品外观质量、尺寸精度、物理性能等进行检验和测试,确保产品质量和一致性。成本控制:合理选择注塑材料和模具材料,降低材料成本和模具制造成本。 优化生产工艺,降低废品率和能源消耗,降低生产成本。持续改进:不断改进生产工艺和技术,优化注塑工艺参数和模具设计,提高产品质量和生产效率。 进行故障分析和问题解决,及时处理生产中的异常情况,避免不良品的产生。通过合理的注塑工艺参数优化、模具设计与制造、自动化生产设备的应用以及质量控制和成本控制措施,可以实现净水器滤芯外壳的注塑批量生产。 这提高了生产效率,降低了成本,并确保了产品质量和一致性。